製造業を取り巻く環境は厳しさを増しています。

原材料費は高騰し、生き残るためには、効率化は避けて通れない課題であると言えるでしょう。

日本ではDXがより効果的に働き、効率化が進むのをご存じでしょうか。

それは、日本の製造業のおかれた状況によるものです。

今回は製造業のDXについて、効果的な進め方や選定のツボをご紹介します。

製造業と効率化

製造業にとって効率化は、生き残りをかけた課題です。コロナ禍によりモノの動きが変化し、従来安定しているといわれていた企業でも、経営に不安な要素が出てきました。そのとき、まず考えられるのが効率化です。

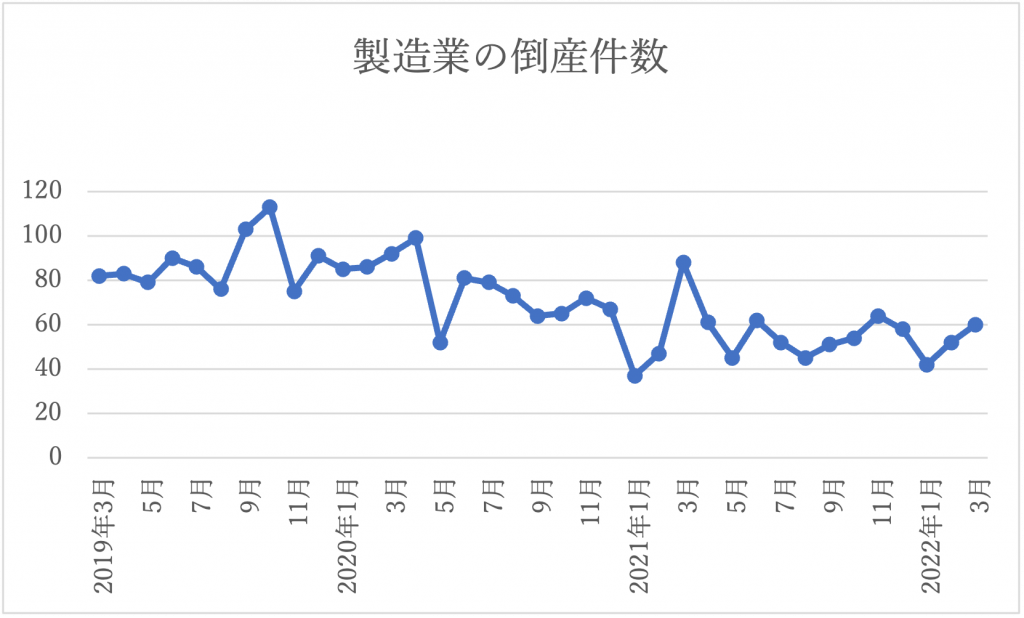

中小企業庁の統計をみると、製造業の倒産件数は減少傾向にあるものの、毎月40件以上が倒産していることがわかります。

いままで安定していた企業にもさらなる効率化が求められる時代が到来しています。

今後、原材料費や燃料費のいっそう高騰が予想されています。社会システムの変革がおこっている今こそ、技術革新を進め、効率化を実施する好機といえるでしょう。

DXとは「デジタルトランスフォーメーション」のこと

最近、「DX」という言葉をみかけることが多くなっていませんか?

デジタルトランスフォーメーションのことで、総務省のホームページによると、「DX」とは以下のように定義されています。

外部エコシステム(顧客、市場)の劇的な変化に対応しつつ

内部エコシステム(組織、文化、従業員)の変革を牽引しながら、

第3のプラットホーム(クラウド、モビリティ、ビッグデータ/アナリティクス、ソーシャル技術)を利用して、

新しい製品やサービス、新しいビジネスモデルを通して、

ネットとリアルの両面での顧客エクスペリエンスの変革を図ることで価値を創出し、

競争上の優位性を確立すること

第3のプラットホームの内容をかみ砕いて説明すると次のようになります。

- クラウド;社外のデジタル倉庫にデータを置いて、必要に応じ使用すること。

- モビリティ:デジタル化技術を用いた、より安全で効率的な移動手段。

- ビックデータ/アナリティクス:大量のデータをAIで分析し、そのデータの持っている関連性や法則を導き出し、利用できるようになること。

- ソーシャル技術:SNSに代表され、多くのユーザーが参加し持ち寄る情報を、“集合知”として簡単に利用できる一種の社会性を持つソーシャルネットワークのこと。

いまや、すべての産業にDXが入りこみはじめています。

DXへの対応が早い企業ほど時代の変化対応できる可能性が高いといえるでしょう

日本の製造業とDX

DXの概念は製造業にも導入され始めています。

実は、日本の製造業は、DXによって効率化が進みやすく、イノベーションがおこりやすいのです。それには2つの理由があげられます。

- 大量生産で膨大なデータを取り扱うことが多い

- 高度な品質を構築するための煩雑な工程を導入している。

日本の製造業が、より低コストでジャパンクオリティを提供できれば、そのきめ細やかな品質は、世界にも受け入れやすく、好ましいものになるでしょう。それは、将来的に、市場拡大にもつながる価値になります。

煩雑集中ポイントは準備・進捗・棚卸

製造業のうち煩雑さが集中する作業をあげるとすれば、準備、進捗管理、棚卸になります。

この3つの作業は、要因が多く煩雑な対応を必要とするため、効率化に手間がかかり、従来、製造業効率化の足かせになっていました。

逆に考えれば、DXを用いて、「見える化」すれば、顕著な効率アップが見込まれるポイントともいえます。

それぞれ作業の一般的な煩雑さの原因をあげますが、それぞれ、煩雑なポイントが他にもあるはずです。

準備作業

準備作業は、製造指図後に実施されるのが前提です。各製品のレシピにしたがって、原料、材料をピッキングし、機械・部品を準備し、人員の配置を行います。スムーズに製造するためには準備が欠かせません。

準備工程の煩雑ポイント

- 製造指図分類・配布のルールがわかりにくい

- 製造指図レシピのバージョンが複数あり、間違いやすい

- ピッキングリストのダブル・トリプルチェックの実施方法、実施内容が複雑

- 在庫の数量管理がわかりにくい

- 欠品の際の発注数・納期が条件により違う

- 人員のスキルが違うので配置にコツがいる

準備工程は小さなミスが最終製品に大きく響きます。煩雑なうえにミスによるダメージが大きいことも特徴です。

進捗管理作業

製造業では、予定されていた作業が予定通りに順調に進んでいるか、トラブルが起きて停止しているかの工程ごとの進捗を把握する必要があります。これは、トラブル工程の下流の人員を有効活用するためでもあり、製品の在庫の見込みを把握するためでもあります。

進捗管理作業の煩雑ポイント

- 管理ポイントの最適化の裏付けがとれない

- 管理指標が複数あって、どれをどのようにみて管理するのかわかりにくい

- トラブルが多岐にわたり、データ化ができない

- 停止の場所と時間が管理しにくい

- そもそも停止の定義があいまい

- 情報共有のルートが毎回違う

- 進捗が、今どうなっているのかわからないことがある

進捗管理から得られるデータは膨大です。トラブルがなにによるものか、要因は何かを解析することは、今後の製造の効率化にも影響する要因です。

棚卸作業

製品が増え仕様が増えるほど、原料、材料、部品やパーツは増加します。なかには、同じ形で厚みや素材が違うなど、混乱をはらんだものもあります。棚卸がベテラン社員にしかできないのであれば、その作業は明らかに煩雑でわかりにくいものになっています。

棚卸作業の煩雑ポイント

- 数が膨大

- よく似たものがある

- 管理が多様でルールがばらつきやすい

- 入手経路がたくさんある

- 製品が増えるほど関連する物品が増える

- 対応する工程が多く、ルールがばらつきやすい

- モノの動きがみえづらい

煩雑な作業にこそDXが真価を発揮

煩雑だと思う作業には、要因があります。煩雑になる要因を一般化すると5つになります。

- 条件分けが多い

- データが膨大で管理できない

- 動きが複雑で把握しづらい

- 分類がわかりにくい

- 作業に抜けが生じやすい

それぞれの要因は、DXを用いることで、わかりやすくなります。それぞれの要因について「見える化」し、シンプルになるDX技術と付加価値をあげてみましょう。

条件分けが多い

DX技術:条件分けは、すべてフロー化しシステム化する。結果的に選択肢が1つになるまで場合分けし、プログラム化する。

付加価値:ベテランでなくても作業が可能になり、作業不可の偏りをなくせる。

データが膨大で管理できない

DX技術:クラウドを利用してデータを管理し、AIで分析を実施する。

付加価値:潜在的な問題点の洗い出しが可能になる。

動きが複雑で把握しづらい

DX技術:ひとつひとつの動きに分類して、図表化、システム化して管理する。

付加価値:判断ミスを防止する。情報が共有しやすくなる。

分類がわかりにくい

DX技術:分類をフォルダ化し、マップに落とし込む。

付加価値:潜在的な抜けや漏れがあらわれ、管理の穴がなくなる。

作業に抜けが生じやすい

DX技術:マニュアルに沿った作業プログラムの作成。抜けの確認チェックプログラムの作成

付加価値:作業時間の短縮

製造業のDXは生産管理システムから

製造業の効率化の際、DXを取り入れるとわかりやすく、管理しやすくなることを説明してきました。これらDXを製造業で最初に導入するのには、生産管理システムが最適です。生産管理システムであれば、製造を包括的に連携させたDXが実現できます。

広がる生産管理システム

2021年に「基幹系システムの導入・活用に関する企業アンケート」が実施されました。※これは、全国の企業経営者・経営幹部・管理部門を対象としたもので、10,184名の回答を集計した結果をみると、生産管理システムを導入している企業は24.5%でした(※)。

※株式会社タナベ経営(本社:大阪市淀川区・東京都千代田区、代表取締役社長:若松 孝彦)実施。

日本の99.7%は中小企業です。大企業だけでなく中小企業でも生産管理システムが導入されてきているのがわかります。

生産管理システムは群雄割拠の時代

生産管理システムは、現在100種類以上が販売されています。有料と無料、クラウド型とオンプレミス型、有名メーカーからベンチャー企業、個人が無料で展開しているシステムまで群雄割拠の時代であり、「どんなニーズにもこたえられる」状況といえるでしょう。

生産管理システムは煩雑工程への親和性と連絡しやすさが大切

では、自社にあった生産管理システムは、どう選べばいいのでしょうか?

まずは、自社の煩雑工程に対応するかを確認することが大切です。工程を管理するガントチャートなどにも対応していると、後々違いが実感できるでしょう。

また、DX導入が初めてで、生産管理システムに慣れていないなら、連絡しやすく相談しやすいことも大切です。メーカーによっては電話対応がないところもありますし、そもそもアフターサービスのない場合もみかけられます。

例えば、製造業専門クラウド型生産・販売管理システム鉄人くんは、24時間365日、電話でシステムの保守・メンテナンスサポートが受けられます。休日出勤や残業の多い職種では、嬉しいサービスです。

製造業の効率化は生産管理システムから

製造業は効率化が一層求められる時代になってきています。生き残るためには、効率化は避けて通れない課題です。

製造業の効率化はDXから始まります。特に日本では、DXが効果的に働きます。

それは、効率的な大量生産やニーズにあわせたきめ細かい生産を志向する傾向が工程を煩雑にしているためといえるでしょう。

そして、製造業のDXなら、まずは生産管理システムをおすすめします。生産管理システムは、工程横断的な機能を持ち、製造業全体のDXにつながるからです。

生産管理システムは、煩雑工程への対応力と連絡しやすさで選択し、ガントチャートなどが使用可能かどうかも考慮しましょう。

製造業専門クラウド型生産・販売管理システム鉄人くんはガントチャートが使用可能です。

また、24時間365日、電話でシステムの保守・メンテナンスサポートが受けられ、休日出勤や残業の多い職場に嬉しい生産管理システムです。

無料お試しもできますので、導入の選択肢に入れてみるのはいかがでしょうか。

ま生産管理システムの導入を検討してみたいとお考えの方は、こちらからお気軽にお問合せ・ご相談ください。